計測器校正に関する現場の悩みとソリューション

目次

校正とは

リモート校正実現へ

校正の課題を解決出来る技術 Accu Volt Link (アキュボルトリンク)

正確な計測器とは

電気を正しく計測・評価する為には何が必要でしょうか?

①分解能が高く、②誤差が少ない 高精度の計測器です。

①の分解能が高い計測器とは、どれだけ細かく電気を分解して表現できるか?です。

1V分解能の計測器よりも1mV分解能の計測器の方が計測値をより細かく分解して表示できるので量子化誤差が少なく計測精度は上がります。

では②の「誤差が少ない」とはどのように判断すべきでしょうか?

1つは計測器の仕様(カタログスペック)です。

誤差が1%の計測器よりも誤差が0.1%の計測器の方が誤差が少なく高性能です。

ではカタログスペックで「誤差1%の計測器」と「誤差0.1%の計測器」を比較した際に「常に」後者の方が誤差が少ないと断言出来るでしょうか?

答えはNOです。

なぜなら計測器の仕様に謳われている誤差などのスペックは正しい「環境」「準備」「メンテナンス」など がされている状態が前提の値になるからです。

「環境」とは例えば気温です。0℃や50℃の温度環境で使用された計測器の誤差は大きくなります。

「準備」が整っていない例は計測器の電源を入れてすぐに使い始めた場合ですが、これも仕様通りのスペックは出せません。

計測器の仕様の多くは電源投入後〇分という条件でのデータになります。

「メンテナンス」に関しては計測器メーカー推奨のメンテナンス(校正)に長期間出していないとなると誤差は年々大きくなります。

このような様々な条件を満たした場合のみ、カタログ仕様通りの性能が発揮されるのです。

「校正」とは何か?

計測器の性能をフルに発揮する為には「メンテナンス」≒「校正」が必要になるわけですがこの「校正」とは何なのか?

「校正」を辞書で引くと「測定器のずれなどを基準量を用いて正す事」などと書かれています。

ですが実際に計測器が使われている現場や業界では「校正」=「校正証明書を発行する事」という風に認識・用いられることが多いです。

では慣例的に使われている「校正」とは何なのか?

それは「正しい値」との比較とその証明です。

「正しい値」とは何なのか?

それは「国家標準」です。

「国家標準」とは何なのか?

ここでは電気、さらに電圧という条件に絞って一言にまとめると日本で最も正しい電圧基準(電圧源)で、日本中の電圧の基準となるものです。

今から出力電圧が5Vのスマホの充電器を作るとします。

その5Vはどのように計測・確認すれば良いでしょうか?

何かしらの計測器で電圧を計測して確かめる必要があります。

ではその5Vを計測する為の計測器は5Vを計測した時にきちんと「5V」と表示されるのでしょうか?

それを確認する為には正しい5Vを実際に計測して検証する必要があります。

ではその正しい5Vを出力する物は本当に正しく5Vを出力出来ているのでしょうか?・・・

もし仮にこの「正しい5Vを出力する」と思っていた物が4Vしか出力していなかったとするとどうなるでしょうか?

出力電圧が5Vだと思っていたスマホの充電器は5Vではないという事になってしまいます。

もちろんそうなるとスマホは正しく充電できません。

もしこのように正しくない電気が家庭用の100Vコンセントや電池、またはそれらを電源として動く製品にも適用されてたとすると世の中のありとあらゆる物が動かなくなったり、最悪の場合は事故になったりしてしまいます。

そうならないように「国家標準」という最も正しい電気を基準にする事により5Vはどこでも5Vですし、100Vはどこでも100Vになっているのです。

しかし日本中の何十万台?何百万台?と膨大な数の計測器や、その何万倍もある電化製品をたった1つの国家標準と繋げて全数を評価する訳にはいきません。

そこで国家標準と繋げて値を正しく評価した計測器で評価した計測器も正しいとしよう。そしてその計測器で評価した計測器も正しいとする・・・・

という風に正しい計測器をどんどん増やして行きます。

この正しい計測器で評価する事を「校正」と言います。

*以下 これを「校正」と表現します。

そしてどの計測器がどの計測器で校正されたか?という関係を表したものが「トレーサビリティ体系図」や「トレーサビリティ証明書」といわれるものです。

また、校正された計測器の上位に位置する計測器を「標準器」と言います。

(トレーサビリティの位置により一次標準器や二次標準器、照合標準器など 呼び方は様々です。社内で校正する場合は社内標準器とも呼ばれます)

説明が長くなりましたが、この校正をきちんと行った計測器だけが「正しい計測器」と言え、冒頭に出た「高分解能の計測器」をきちんと校正してはじめて「高精度の計測器」と言えるのです。

校正の有効期限

「校正した計測器はいつまで正しいのか」と聞かれることがありますがこれは非常に難しい質問です。

この説明に入る前に計測器メーカーが定める2つの「期間」について整理しておきます。

1つ目は、「ある期間内に不具合が発生した場合は故障とし、無償修理または交換します」という「製品保証期間」です。

新品保証などとも言われ、計測器に限らず様々な製品でこの保証期間は設定されています。

2つ目は「校正推奨期間」

これは計測器特有かも知れませんが 計測器の精度を保つ為に〇ヶ月毎の校正を推奨します。という期間です。

製品保証期間と校正推奨期間、この2つの定められた「期間」があるという事を踏まえて、校正の有効期限問題を考えていきます。

「校正した計測器はいつまで正しいのか?」という問題に関してですが多くの人が〇ヶ月や〇年間などの期限を付けて考えていますがほとんどの場合はこの期限は当てはまりません。

極論を出すと校正した翌日の計測器が正しいかどうかは誰にも分かりません。

現場では「この計測器は〇ヶ月前に校正しているから大丈夫」という声もちらほら聞こえますが必ずしもそうとは言えません。

なぜなら「校正」とはあくまで校正作業をした瞬間の値であり、その後〇ヶ月はずれません。と言っているわけではないからです。

また「校正推奨期間」は計測品質が確保されるように設計されていますが、ずれない事を保証しているわけではありません。

これも極論ですが購入から20年経過した計測器では校正推奨期間内であってもずれが発生するまでの期間は短くなっている可能性が高く、保証期間も過ぎているので校正翌日に精度不良が発生しても製品の保証対象にはならないでしょう。

校正推奨期間を謳っている=計測器の品質が高く性能に自信があると言え信頼出来る計測器メーカーだと考えます。

ですがそれでも校正後〇〇ヶ月間は必ず正しい値です。という事は誰にも言えません。

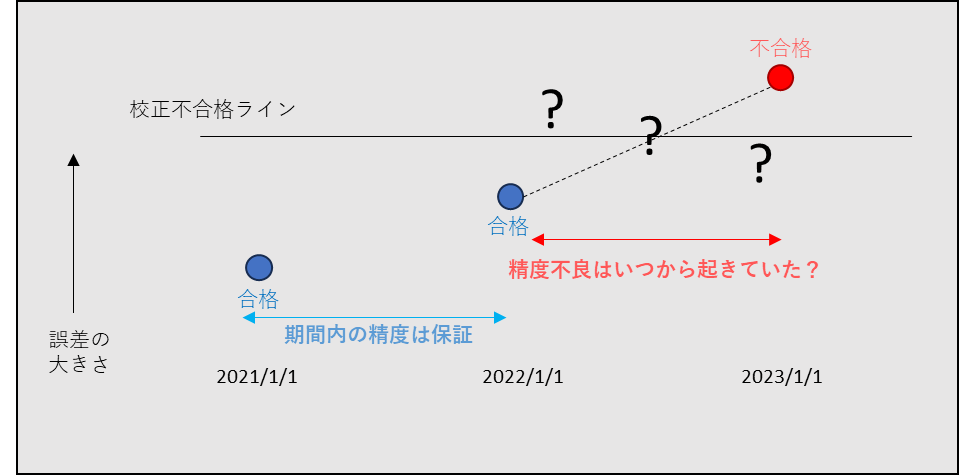

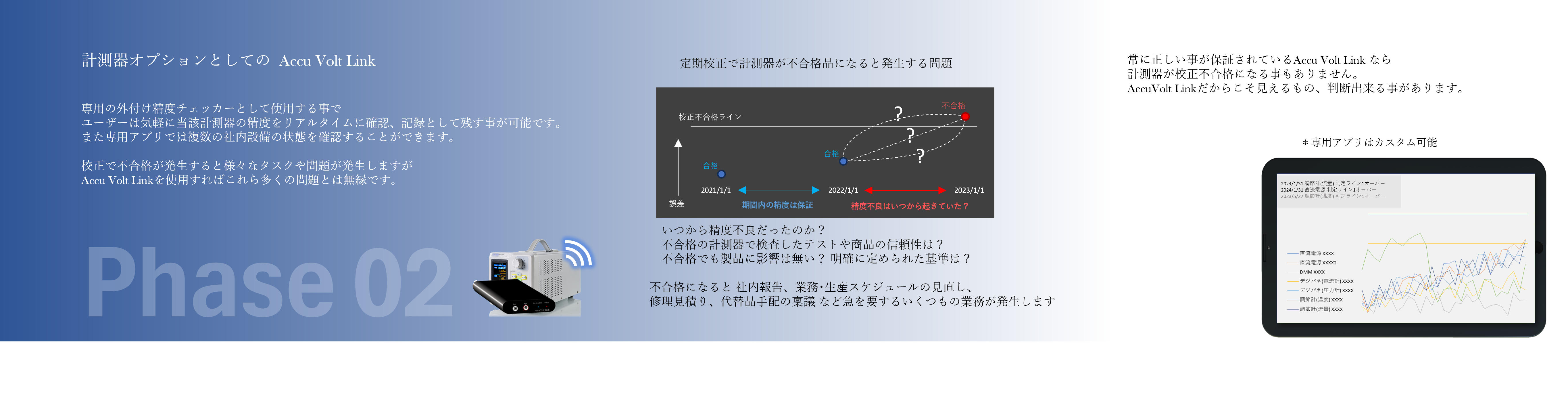

校正不合格が発生した場合の課題

先述の「校正後いつまで正しいのか」という問題に関しては答えは出ません。

そして 現場での最も深刻な問題は計測器がずれて校正不合格が判明した時です。

信頼出来る計測器メーカーの製品をきちんと校正、正しくメンテナンスをしていれば計測の信頼性は上がります。

しかし現実では校正作業を行った製品の約1%~3%の割合で校正不合格が発生しています。(計測器検索.com調べ)

校正不合格品が出ると次の2つの問題をクリアにする必要があります。

①いつから精度不良だったのか?

②精度不良の計測器が自社製品・サービスにどのような影響があるのか?

①のいつから精度不良が起こっていたのか?という問題については前項の「校正した計測器はいつまで正しいのか?」と同じ論点になるかもしれません。

もちろんいつから精度不良が起こっていたかは「分からない」です。

校正不合格になった前日までは正しい計測値だった可能性もありますが、前回の校正に合格した翌日から精度不良が起こっていた可能性もあります。

前回の校正合格日と今回の校正不合格の誤差を直線で結んで〇月頃までは正しかった。と言う判断をする事も当然間違いです。

自社製品・サービスの品質や信頼性の確保を最優先にすると前回の校正合格の翌日以降は精度不良が起こっていた。と考えなくてはいけなくなります。

では次に②精度不良の計測器が自社製品・サービスにどのような影響があるのか?という部分についてです。

製造や出荷検査、保守やメンテナンスで「校正不合格」の計測器を使用していたとなると品質について不安が残ります。

①のいつから精度不良だったのか?という問題と合わせて考えると前回の校正合格以降のデータを全て疑い再検査するというとても膨大な業務になってしまいます。

そこで事業者は1つの判断基準を追加します。

「校正不合格になった計測器の誤差レベルによる自社製品への影響の大きさ」です。

例えばカタログスペックが誤差0.1%以内の製品が校正の時には誤差が0.15%となってもその誤差範囲であれば検査した自社製品の品質には影響は無い、または極めて少ない。といった具合です。

計測器の種類や用途にもよりますが、計測器を購入する際には必要十分な性能を満たしている製品を選定しているはずですし、安全試験や規格値が決まっている試験の場合は計測器メーカー側もユーザーの求める仕様に対して十分なスペックで開発をしています。

ですので校正不合格になったからと言って必ずしも自社製品に悪影響が出るとは言えません。

しかしここでさらに1つの課題が出てきます。

誤差 何%までなら自社製品に影響が無いのか?という事です。

試験規格や社内基準で誤差〇%以内の計測器を使用する。等と言った基準を設けている試験もありますがそこまで厳密に定められていない事も多いのが実状です。

これは当然と言えば当然で、明確な検査項目があれば基準を設ける事が可能ですが、社内で使用している計測器全てに自社専用の誤差許容範囲を設定するのは大変な時間と労力を要します。

ではどのように自社製品の品質を管理するのか?という問題について、あらかじめ定められた間違いのない1つの便利な基準として「校正」に出すという事で、品質の確保をしているというのが多くの場合に当てはまるでしょう。

そしてその反面で、不合格が出た場合の対策については明確に定められていない事も多くあり、②の「精度不良が発生した計測器が自社製品・サービスにどのような影響があるか?」という問題に関しての判断が難しくなります。

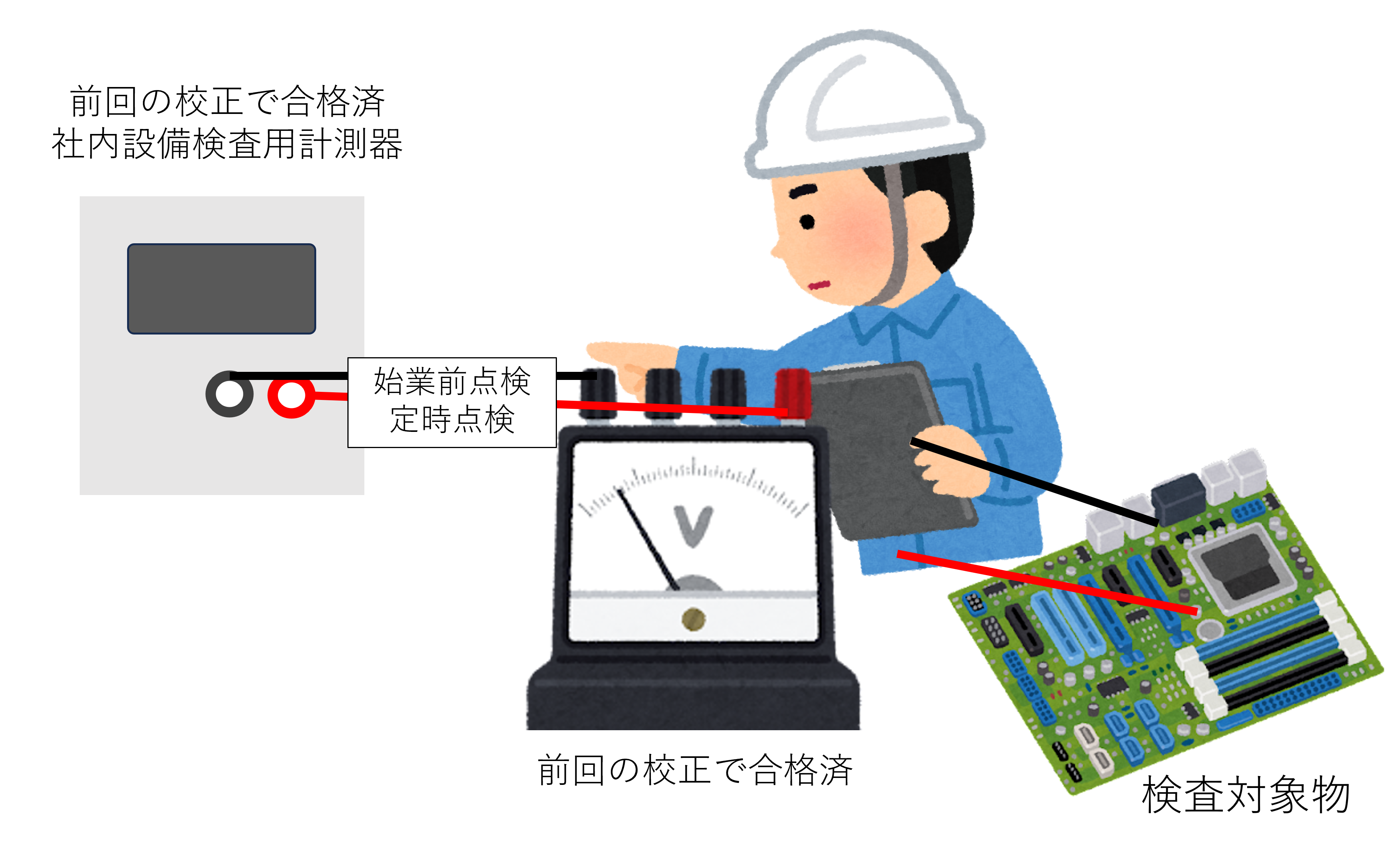

校正不合格品で検査しない為の対策

対策が無い訳ではありません。

例えば日常点検や始業前点検など定期的に計測器の検査を実施するという方法があります。

これは校正された計測器を1台用意してその計測器で検査に使用する計測器のチェックをするという物です。

この方法を使えば少なくともその日の検査品質の信頼度は大幅に上がります。

中には午前と午後など1日に複数回の検査を行っている事業者・試験もあり、品質に対して非常に高い意識があると感じます。

ここまでしても校正された社内設備検査用の計測器がずれている可能性も0%ではないのですが、現時点で実現出来る最も信頼性が高いテストスキームだと言えるでしょう。

品質管理の限界と現場がかかえる課題

正しい計測器で正しいテストをして品質の高い製品・サービスを作る。という事に目的を絞ると前項でのスキームが最も信頼性が高い方法の1つという事は間違いないでしょう。

しかし全ての試験、計測器で上記を実施する事は非常にハードルが高く、非現実的です。

また中小企業では校正に出す事すら難しいという現場も多くあります。

コストの問題や人員不足による手間、校正期間中のダウンタイムなども現場としては非常に大きな問題です。

これらの是非を問う訳では無く、品質を確保しながら生産性も落とさない。というのはとても難しい問題だという事です。

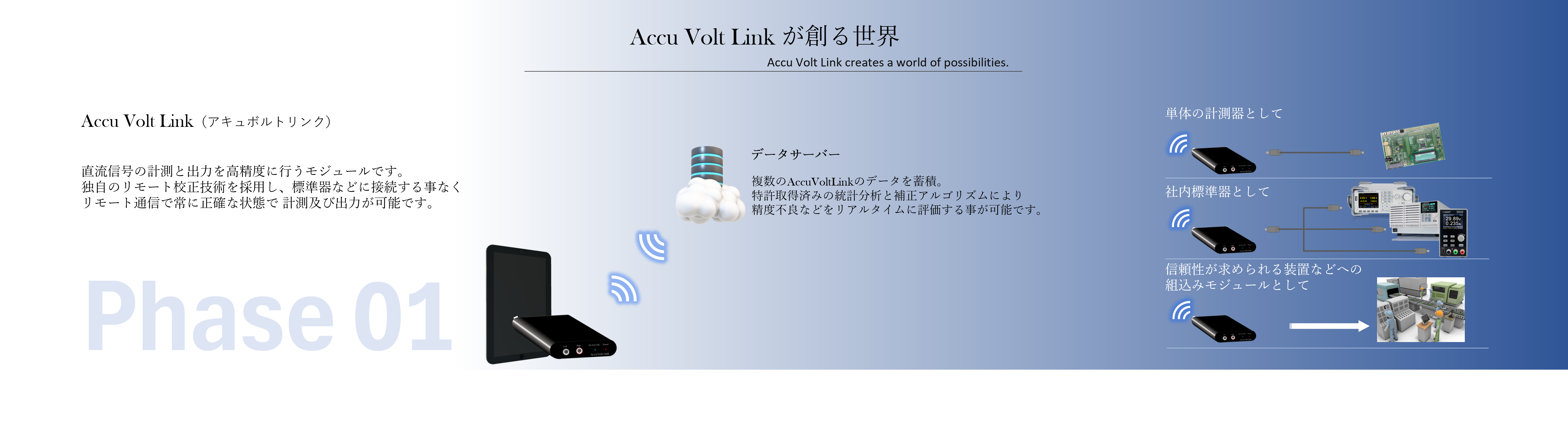

校正の課題を解決出来る技術 Accu Volt Link (アキュボルトリンク)

計測・検査の品質確保を確保しながら生産性も落とさない。

これを実現出来る技術があります。

リモートで電気を正しく評価し、将来的には補正・校正まで行う技術 Accu Volt Link(アキュボルトリンク)

Accu Volt Link はそれ単体だけを見ると直流の信号を計測・出力する事が出来る計測器です。

しかしその技術の肝は、自身の精度を常に正しい状態におけるという部分です。

従来の計測器にもセルフキャリブレーションなどという名称で自身を補正する機能がありましたが、これはあくまで計測器内部での補正であり、内部の基準がずれていた場合にはその有効性はありません。

対してAccu Volt Linkは標準器に接続する事なく、常に正しい状態を維持する事が可能です。

Accu Volt Linkのを使用、若しくはこの技術を使用すれば物理的に校正に出さずとも手軽に計測品質を向上させ生産性を落とさずに自社製品の品質向上につなげる事が可能です。

Accu Volt Link のソリューション

Accu Volt Linkは形の違う複数のソリューションを提供します。

Accu Volt Link 単体での使用

これは Accu Volt Linkを単体の計測器、または計測モジュールとして使用するソリューションです。

例えば直流の電圧計や電流計、または電圧源や電流源として使用します。

テスタやDMM、データロガー、直流電源と同じように用いる事が可能です。

それらとの違いはAccuVoltLink内部、及びサーバー側で計測値及び出力値が正確かどうかをリアルタイムに評価し、「今」AccuVoltLinkが正しいという事を判断、保証します。

社内標準器として

Accu Volt Linkは常に正しい事が保証されているので社内標準器や始業前点検などの用途で運用すれば簡単に自社設備の品質確保、エビデンスとして貢献できます。

またAccu Volt Link自体を定期校正に出せば更に信頼性と説得力は増します。

信頼性が求められる装置やシステムに組み込み

長期的、継続的に信頼性が求められる装置やシステムに組込む事により故障診断や不具合発生時の切り分け、自社製品の担保、エビデンスとしての役割も担えます。

計測器の専用オプションとして

AccuVoltLinkの特徴、性能を活かして計測器の専用オプション品として使用も可能です。

例えば電源やDMM、耐圧計などの専用標準器(チェッカー)として運用すれば、当該計測器の状態を常に確認しながら使用する事ができ、検査結果の説得力を増す事が出来ます。

計測器の用途、ユーザーのニーズに合わせて簡単に品質管理が出来るアプリケーションとして設計する事が可能です。

またチェッカーとして使用した時の計測データは保存されているので対象計測器の確認結果(誤差)をトレンドグラフで確認出来ます。

校正不合格になる手前や社内基準値でアラームを設定しておけば、社内設備が定期校正で不合格になる事は無くなります。

つまり定期校正の課題でもあった不合格発生時に「いつから計測器が精度不良だったのか?」という問題とは無縁になります。

誤差のトレンドグラフを確認する事である程度の誤差の予測もでき、余裕をもって最低なタイミングで自社設備のメンテナンスをする事が可能になり、社内スケジュールも調整し易くなるはずです。

この時間的余裕は定期校正で突然不合格が判明した場合と圧倒的な差が出るはずです。

定期校正で不合格が無くなるという事を想像してみてください。

余計な業務が減り本来のタスクに専念する事ができます。

・不合格発生の社内連絡

・代替品の用意

・新品購入の稟議

・修理費用と新品購入の比較

・影響の調査、再検査の検討

・納期確認と生産などの業務スケジュール調整

・社外関係者への報告と弁明

Accu Volt Linkと計測器を組み合わせて運用する事で多くの事が解決出来るはずです。

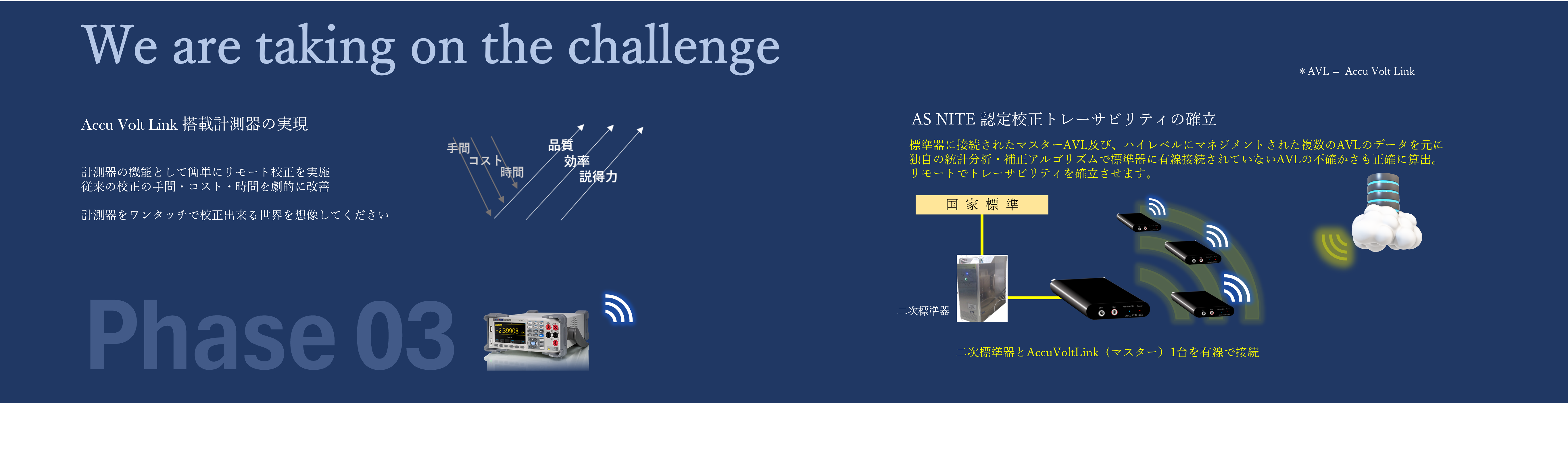

Accu Volt Link 内蔵計測器

Accu Volt Linkが内蔵された計測器を開発します。

計測器のU/I、パネルで校正ボタンを押し、内蔵されたAccuVoltLinkが計測器の誤差を正確に測定、その測定した誤差を補正する事により計測器は常にリモートで校正された状態です。

繰り返しになりますがAccuVoltLinkは常に正しい状態にあります。

理論上AccuVoltLinkがずれる事はありません。

つまりAccu Volt Linkを基準に設計した計測器はドリフトや経年でずれる事もなくなります。

またこの段階ではリモート校正でのASNITE認定校正も確立します。

ASNITE認定校正とはJCSS校正などの公的認定機関であるNITE(製品評価技術基盤機構)の認定を受けた校正です。

複数のAccu Volt Link のうちの1台を標準器に物理接続する事によりグループ化された別のAccuVoltLinkも同じように校正したというトレーサビリティを確立させるスキームです。

マスターとなるAccuVoltLink 1台のみを校正するだけで複数台のAccuVoltLink(または内蔵された計測器)が校正された事になります。

これが実現すればコストやダウンタイムを最小限に製造業の生産性を飛躍的に上げる事が可能になり、強いては世界のテック分野全体に貢献する大きなイノベーションになります。

Accu Volt Link は誰が開発している?

Accu Volt Link は大阪大学/神戸大学/(国)産業技術総合研究所 が研究開発中の技術です。

Accu Volt Link の仕組みは?

部品の特性管理、ハード設計技術、複数レイヤーでの統計計算など 複数の技術を統合した独自の複合アルゴリズムで実現しています。

追加で公開できる情報を準備中です。

お急ぎの方はページ下部からお問合下さい。

「ビジネスパートナー様 募集中」

Accu Volt Link の技術を活かして頂ける企業様を募集しております。

・AccuVoltLinkに興味がある方。

・精度や仕組みなどの技術的なご質問。

・新たな市場を探し一緒にビジネスを作って頂ける企業様。

・校正ビジネスとのコラボレーション

・別の分野で技術応用のご相談

・その他、ご質問や相談

計測器検索.comまでご連絡お待ちしています

計測器検索.com / Accu Volt Link お問合せページ

製造業のDX、IoT、スマートファクトリーを加速させるイノベーションを